日々進化する自動車業界では、「安全性」「快適性」「環境性能」「耐久性」など、多岐にわたる要素が同時に求められます。

そのなかで「シリコーン」は、さまざまな過酷な条件下でも安定した性能を発揮する素材として、長年にわたり自動車開発の現場で重要な役割を果たしてきました。

高温・低温への耐性、絶縁性、耐候性、柔軟性といった特性を活かし、電装部品から内装、エンジン周辺まで、広範な用途で活躍しています。

本コラムでは、自動車分野におけるシリコーンの具体的な応用例と、その信頼性の背景をご紹介します。

1.過酷な環境に耐える「信頼性」

1-1. 耐熱性・耐寒性・耐候性

自動車は、夏の炎天下から冬の極寒、さらには高速走行中のエンジン熱や風雨・紫外線にもさらされる過酷な環境で稼働します。

シリコーンは、-50℃〜200℃以上の温度変化に耐えることができ、屋外の紫外線やオゾンによる劣化にも強いため、エンジンルーム内のホースやパッキン、ワイパー部品など、耐久性が求められるパーツに多く使用されています。

1-2.絶縁性と耐電圧性

現代の自動車は、高度な電子制御システムによって制御されており、信頼性の高い絶縁材料が不可欠です。

シリコーンは優れた絶縁性を持ち、熱や湿気の多い場所でも電気特性を安定的に保つため、ハーネス部品やセンサー周り、制御基板の封止材としても重要な役割を担っています。

2.自動車分野での主な応用例

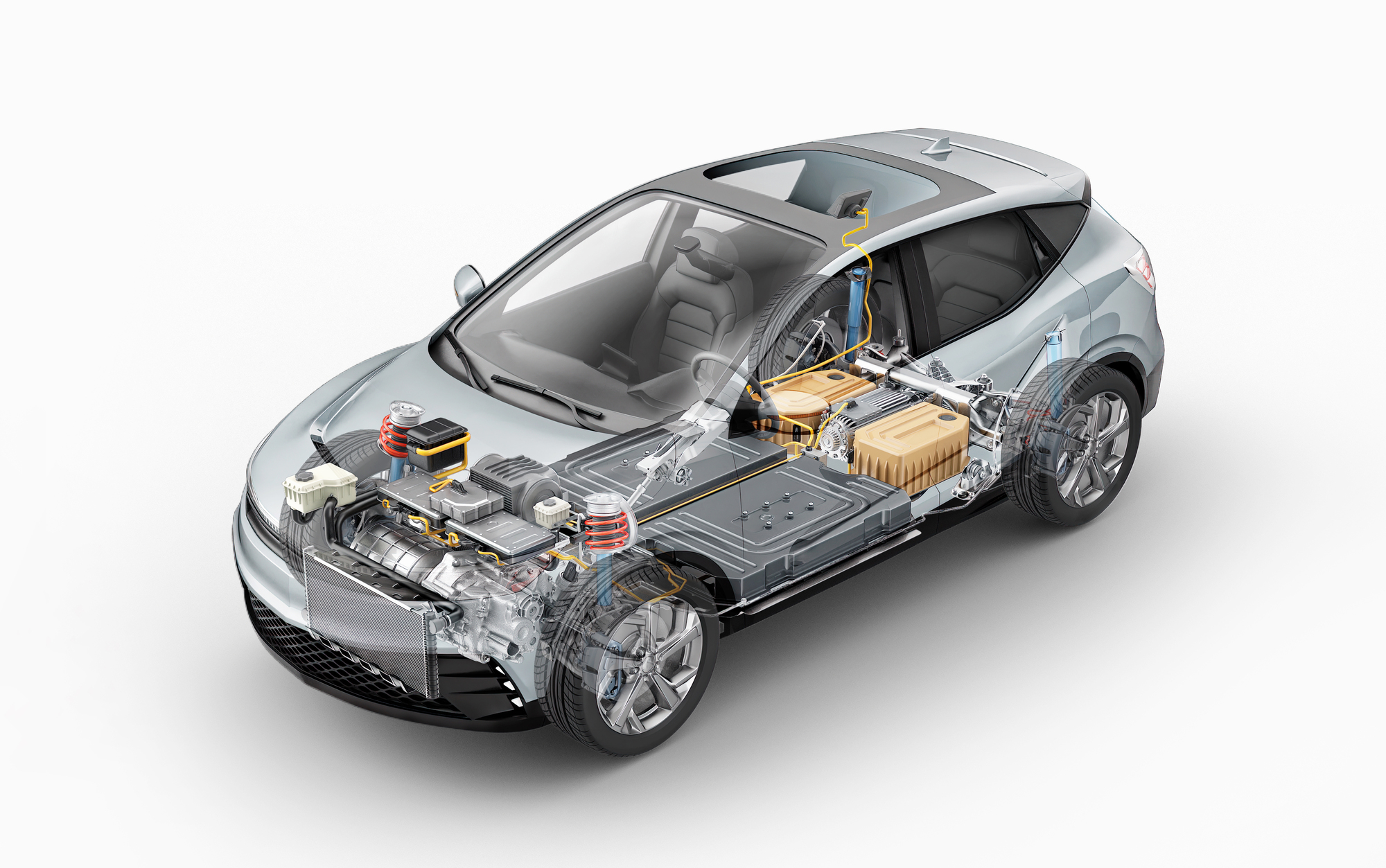

2-1. 電装部品(EV・ハイブリッド車にも対応)

シリコーンは、センサーやコネクターの防水・防塵用途に用いられ、電装系の信頼性を高めます。

バッテリー周辺では絶縁材や放熱材として機能し、電力制御装置(インバーター、コンバーター)の封止や熱伝導にも活用されます。高電圧化が進む次世代車両では、シリコーンの絶縁性と熱安定性が特に重要視されています。

2-2. エンジン・駆動部品

エンジンやトランスミッション周辺では、シリコーンがガスケットやOリングとして使用され、高温・高圧環境下でも優れたシール性を発揮します。

潤滑剤や耐熱グリースにも配合され、長期にわたる性能維持と部品保護に寄与しています。

2-3. 内装・快適性向上部品

車内空間の快適性や安全性の向上にも、シリコーンは多くの役割を果たしています。

たとえば、インストルメントパネル内部には振動を抑える防振材として組み込まれ、ドアやウィンドウまわりでは遮音性と防水性を兼ねたシール材として活躍しています。

さらに、エアバッグやシートヒーターといった安全・快適装備にも、柔軟で熱に強いシリコーン素材が使用されています。

こうした用途では、シリコーンのしなやかさと耐久性が車内の快適な空間づくりに大きく寄与しています.

3.クルマの未来を支える技術素材として

3-1. 自動運転・コネクテッドカーに向けた進化

センサーや通信機器が複雑に統合される次世代自動車では、信頼性の高い電子部品がより重要になります。

シリコーンは、電子制御ユニット(ECU)やレーダー、カメラなどの防水・放熱・絶縁を担う素材として、その存在感をさらに高めています。

3-2. 軽量化と環境性能の向上に貢献

燃費向上やEVの航続距離延長のために、車体の軽量化が求められています。

シリコーンは、軽くて加工性にも優れており、樹脂や金属部材の代替材としても注目されています。

また、環境に優しい難燃・低VOCタイプのシリコーン製品も登場し、サステナブルなクルマづくりに貢献しています。

4.自動車開発における「進化し続ける信頼素材」として

4-1. 用途の拡大化

すでに多くの自動車部品に使用されているシリコーンですが、今後も電動化、自動運転、コネクテッド化の進展とともに、さらなる用途拡大が見込まれています。

特に、放熱・絶縁・防水・軽量といった機能性を求められる次世代車両においては、シリコーンの高度な素材特性が強みとなります。

高温・多湿・高電圧といった環境下でも、信頼性を保ち続ける、

シリコーンは、エンジニアリング素材として、自動車の未来を支える不可欠な存在になっていくことでしょう。

まとめ

自動車産業におけるシリコーンの役割は、もはや単なる補助材にとどまりません。

高い耐久性、電気特性、成形自由度、環境適応力などを兼ね備えたシリコーンは、安全性・快適性・

環境性能のバランスを取る理想的な素材として、自動車の進化に欠かせない存在です。

エンジンルームから車内装備、電装系、そして次世代EVの心臓部まで――

シリコーンは、あらゆる場面で「信頼される素材」として、自動車産業を陰から支え続けています。今後も新しい技術との融合を通じて、より多機能でスマートなクルマづくりに貢献していくことでしょう。

シリコーン製品の詳細や購入については、シリコーンテクノにお気軽にお問い合わせください。